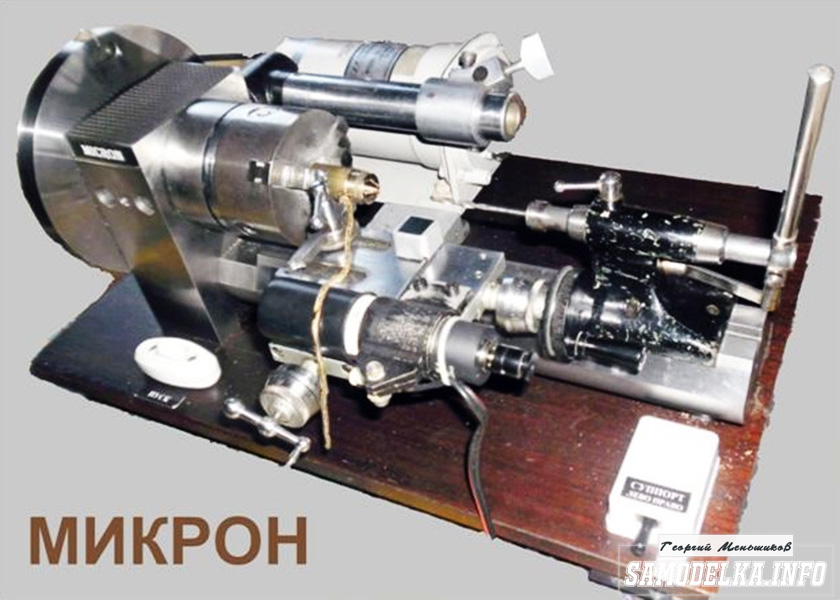

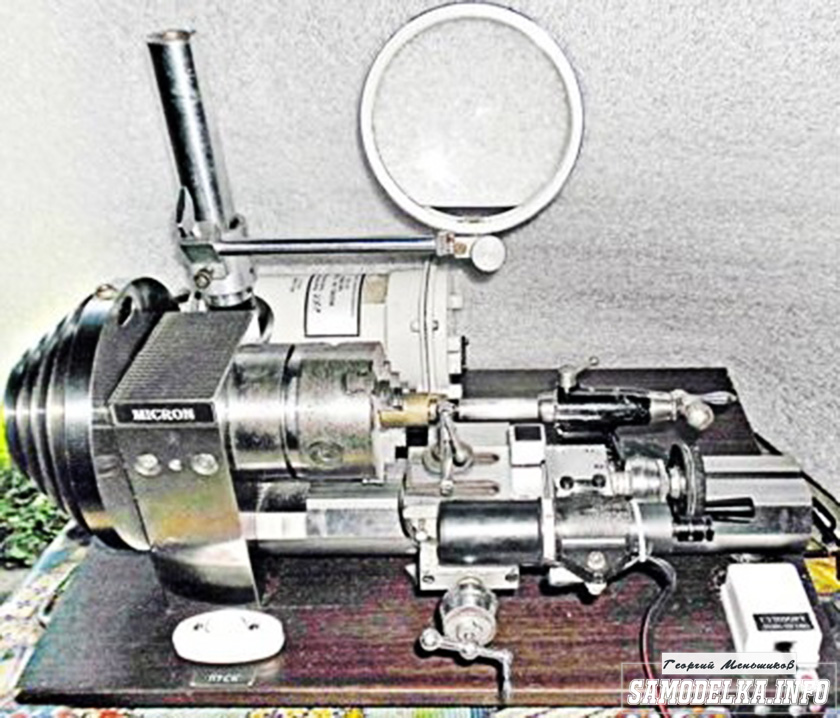

Самодельный токарный станок для обработки алюминиевых сплавов, латуни, бронзы и стали можно сделать на базе электродвигателя постоянного тока.

Самодельный токарный станок для обработки алюминиевых сплавов, латуни, бронзы и стали можно сделать на базе электродвигателя постоянного тока.

Идея создать токарный станок появилась у меня еще в студенческие годы. Позже, когда я уже инженерил, случайно удалось найти суппорт и заднюю бабку от старого, по-моему, еще трофейного, немецкого станочка.

Сломанный ходовой винт суппорта пришлось изготовить заново, а проржавевшие бабки отмывать растворителем ржавчины.

Студенческая мечта становилась реальностью. Дальше был проект, чертежи и изготовление небольшого настольного станка.

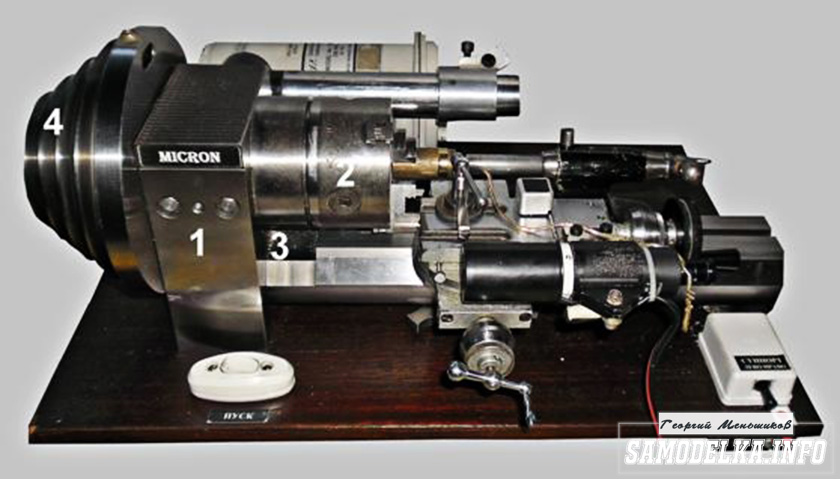

Конструкция станины станка выполнена из двух сопрягающихся

деталей – массивной стойки 1, в которой на шарикоподшипниках установлен шпиндель 2 с трехкулачковым патроном и направляющей для суппорта и задней бабки.

Детали выполнены из нержавеющей стали 4Х13. Намучившись с ржавчиной, я решил обезопасить себя на будущее.

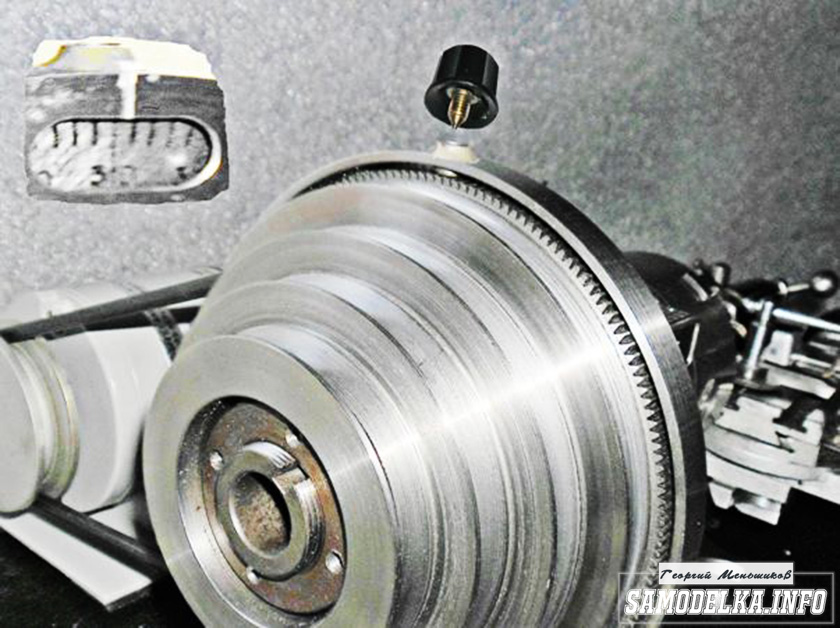

На шкиве для вращения шпинделя 4 сделано колесо с 360 зубьями, что позволяет с помощью винтового зажима фиксировать угловое положение шпинделя с точностью до одного градуса.

Угол поворота виден на оцифрованной шкале в окошке защитного кожуха.

Устройство позволяет делать точную разметку деталей под последующее сверление и даже изготавливать лимбы и шкалы.

Шкив был выполнен четырехручьевым для возможности изменения оборотов шпинделя.

Позже оказалось, что для миниатюрного настольного станка это ненужное усложнение. Для более мощного станка такое решение имело бы смысл, а для нашего случая двадцатичетырехвольтовый двигатель постоянного тока обеспечивал нормальную работу и позволял проще изменять скорость вращения шпинделя. Переделывать шкив было сложно и было решено оставить все как есть.

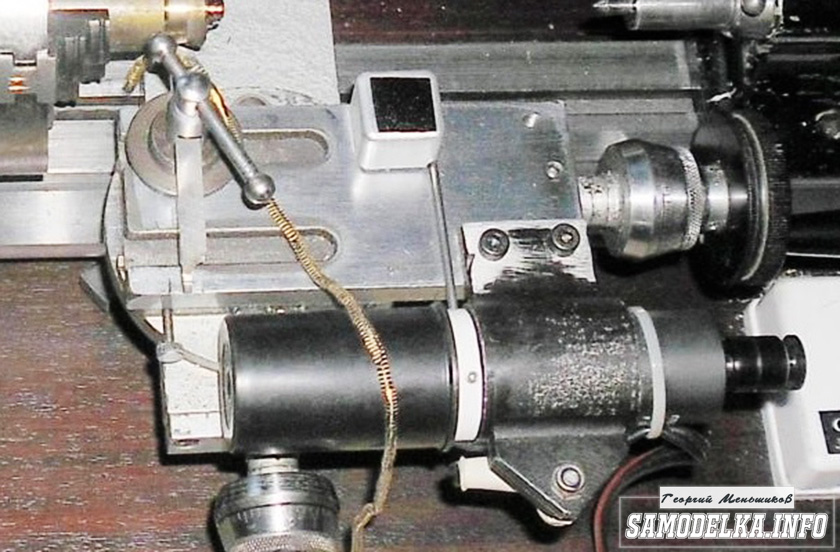

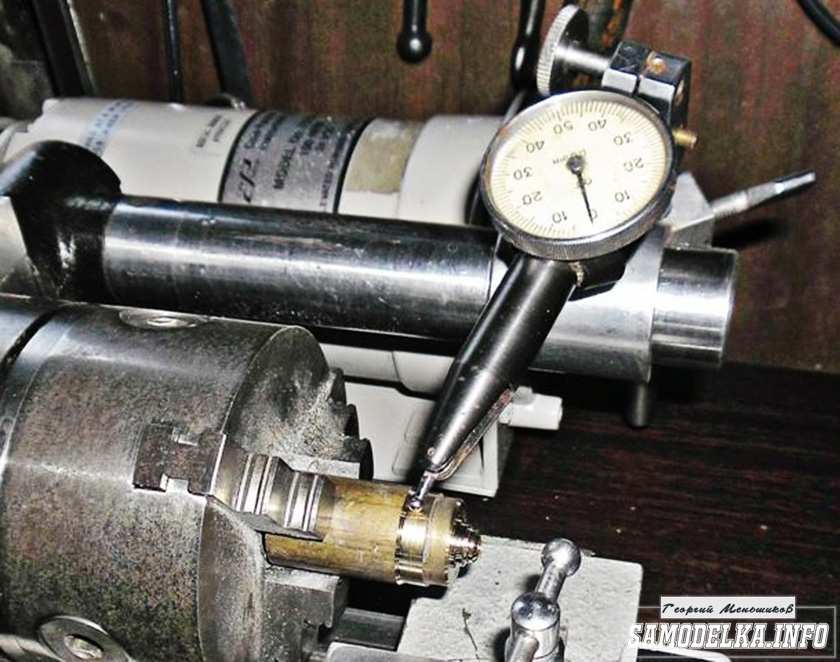

Фирменный суппорт был доработан. Винт продольной подачи резиновым пассиком был связан через два шкива с двигателем постоянного тока. (12 вольт с понижающим редуктором).

В крайних положениях суппорта двигатель отключается микровыключателем.

Ручная подача сохраняется со снятым пассиком.

Для удобства работы с мелкими деталями имеется лупа, закрепленная на откидном кронштейне. Она служит также защитным экраном от стружек.

Если детали совсем мелкие на кронштейне может быть закреплен микроскоп.

В этом случае перемещение резца видно прямо на шкале микроскопа.

Откидной кронштейн может использоваться для крепления индикатора или других измерительных инструментов.

На станке были изготовлены разные детали от крупных до 40 мм. в диаметре до миниатюрных меньше миллиметра, например винтик от очков.

Прекрасно обрабатываются: пластик, например ABS и другие, алюминиевые сплавы, латунь. Прилично — бронза. Хуже сталь больших диаметров. Это вызвано нежестким креплением резца фирменного суппорта. После изготовления собственного резцедержателя положение резко изменилось в лучшую сторону, кроме того, стало удобно выставлять резец по высоте.

На фото показан доработанный резцедержатель, снятый с суппорта. Вместо резца для демонстрации установлено сверло.

Ну, и в заключение, Очень многие детали не изготовлялись специально, а подбирались от различных устройств по принципу – что подойдет.

Станок я назвал «Микрон». Микрон не микрон, но половину деления микрометра выдерживает. Проверено.

Автор статьи “Самодельный токарный станок «Микрон»” Георгий Меньшиков

Смотрите так же:

- самодельный токарный станок по дереву

- станок для заточки ножей своими руками

- самодельное приспособление для заточки сверл малого диаметра

- наждак своими руками

- Ваша статья будет здесь если Вы ее нам пришлете :) samodelkainfo@yandex.ru

- Усилитель звука для телевизора своими руками - 21 февраля 2020

- Самодельная акустическая система на микросхеме - 30 ноября 2019

- Самодельный светильник в стиле ретро - 9 июня 2018

Комментарии

26 ноября 2017 17:49я26/

Сталь не 4Х13, а 40Х1328 ноября 2017 14:25

Игорь26/

Серьезно выглядит!ТОП авторов нашего сайта

(17 оценок, среднее: 4,76 из 5)

(17 оценок, среднее: 4,76 из 5)